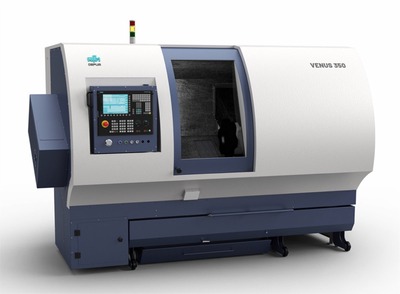

Oferowana tokarka sterowana numerycznie Venus 350 jest nowoczesną, precyzyjną a jednocześnie wysoko wydajną obrabiarką, zaprojektowaną według najnowszych trendów w konstrukcji maszyn tej klasy. Istotne elementy wpływające na parametry techniczno-użytkowe maszyny to między innymi:

Łoże tokarki

Konstrukcja tokarki Venus 350 oparta jest na prawdziwie skośnym łożu żeliwnym, które dzięki odpowiedniemu żebrowaniu zapewnia bardzo wysoką sztywność maszyny.

Na podstawie wieloletnich doświadczeń w zakresie badań konstrukcji obrabiarek wypracowaliśmy optymalny kąt nachylenia łoża, z jednej strony gwarantujący odpowiednią sztywność obrabiarki, a z drugiej strony dobry spływ wiórów i relatywnie małe gabaryty maszyny tej klasy.

Konstruktor zaprojektował jedno wspólne łoże dla rodziny tokarek Venus w wersji uchwytowo-kłowej, uchwytowo-prętowej bez konika. Dzięki temu jesteśmy bardziej elastyczni w dostosowaniu ostatecznej konfiguracji maszyny do rzeczywistych potrzeb klienta.

Główne zespoły tokarki:

Wrzeciennik nie jest jednym odlewem przykręconym bezpośrednio do łoża tokarki jak w tradycyjnych tokarkach, ale składa się z dwóch korpusów, które umożliwiają wzajemną częściową kompensację odkształceń cieplnych wynikających z nagrzewania się obrabiarki podczas skrawania – jest to tzw. „hamakowe zawieszenie wrzeciona”, dzięki któremu możliwa jest bardzo dokładna praca maszyny bez okresu wstępnego nagrzewania, zaraz po uruchomieniu.

Konik przesuwany jest cylindrem hydraulicznym po bez-luzowych prowadnicach tocznych. W górnej części korpusu, tzn. główce jest wbudowany na stałe kieł obrotowy, lub tuleja zakończona jest gniazdem Morse’a. Takie rozwiązanie konika pozwala na sterowanie jego przesuwem na całej długości zarówno pedałem jak również w pełni automatycznie poprzez sterowanie CNC.

W miejsce konika, na tych samych prowadnicach, może być zabudowany wrzeciennik przechwytujący, który w parze z głowicą promieniową daje możliwość obróbki detalu z dwóch stron.

Wersja maszyny z wrzeciennikiem przechwytującym wymaga zastosowania głowicy narzędziowej umożliwiającej promieniowe mocowanie narzędzi lewych i prawych pozwalających na obróbkę detalu zarówno we wrzecienniku głównym, jak i przechwytującym.

Suport i sanie poprzeczne posiadają sztywną konstrukcję i są prowadzone na prowadnicach tocznych z napięciem wstępnym. Odpowiednio szeroki rozstaw prowadnic zapewnia stabilność suportu i sztywność układu w warunkach roboczych. W wersji specjalnej maszyny szufladkę suportu porzecznego montujemy na pryźmie pod kątem 300 do łoża tokarki. Dokładając dodatkowy przesuw szufladki w osi „X2” z kombinacji ruchów osi „X1” i „X2” jesteśmy w stanie uzyskać ruch suportu w osi „Y” w zakresie +/- 40mm.

System Narzędziowy – w wersji podstawowej wyposażony jest w 12 pozycyjną głowicę narzędziową z bezpośrednim mocowaniem noży tokarskich o przekroju 20x20. Narzędzia do obróbki wewnętrznej mocowane są w imakach na obwodzie tarczy głowicy. Na życzenie klienta system narzędziowy może być wyposażony w głowicę przystosowaną do osiowego mocowania narzędzi na wszystkich pozycjach w standardowych oprawkach VDI 30. Dla wersji maszyny z osią „C” i napędzanymi narzędziami zawsze stosujemy głowice z systemem mocowania VDI. W każdym przypadku chłodziwo doprowadzane jest przez tarczę głowicy i/lub narzędzie, bezpośrednio w pobliże strefy skrawania.

Dla wersji maszyny z wrzeciennikiem przechwytującym rekomendujemy stosowanie szybkiej, 12 pozycyjnej głowicy z narzędziami obrotowymi. Hydraulicznie luzowana tarcza narzędziowa głowicy pozwala na promieniowe mocowanie oprawek narzędziowych z chwytem VDI 30. Tarcza pozwala na mocowanie narzędzi prawych i lewych co umożliwia obróbkę detalu zamocowanego we wrzecienniku głównym jak i przechwytującym. W każdym z gniazd głowicy może być zamontowane narzędzie obrotowe. Chłodziwo doprowadzane jest bezpośrednio do strefy skrawania poprzez tarczę narzędziową i/lub narzędzie.

Napęd główny

Wrzeciono tokarki napędzane jest silnikiem z bezstopniową regulacją prędkości obrotowej. Moment uzyskiwany na wrzecionie gwarantuje standardową obróbkę maksymalnych średnic toczenia.

W wersji tokarki ze sterowaną osią „C” i głowica z narzędziami obrotowymi, napęd wrzeciona ma możliwość precyzyjnego pozycjonowania kątowego wrzeciona, a dodatkowo montowany na wrzecionie hamulec pozwala na eliminację pełzania wrzeciona przy operacjach frezowania czy wiercenia poprzecznego lub niewspółosiowego.

Układ sterowania

Do sterowania tokarkami Venus 350 stosujemy nowoczesne układy sterowania CNC, współpracujące z cyfrowymi układami napędowymi o wysokiej dynamice oraz niezawodności. Od wyboru klienta zależy zastosowanie jednego z niżej wymienionych systemów:

• OiTF firmy Fanuc

• Sinumerik 828D Basic firmy Siemens

Systemy sterowania Fanuc i Siemens oferujemy wraz z oprogramowaniem Manual Guide lub Shop-Turn – dialogowym wspomaganiem programowania, dzięki któremu programy mogą być tworzone bezpośrednio na pulpicie obrabiarki bez konieczności nauki tradycyjnego programowania.

Oba układy sterowania Fanuc i Siemens są wyposażone w symulację graficzną przebiegu obróbki, czytelnie przedstawioną na kolorowym ekranie sterowania.

Dodatkowo na komputerze PC może zostać zainstalowany symulator układu sterowania, skonfigurowany tak samo jak układ na obrabiarce.

Układ sterowania standardowo może zostać przyłączony do wewnątrzzakładowej sieci Ethernet, co ułatwia zarządzanie programami technologicznymi, jak również pozwala na zdalną diagnostykę maszyny przez sieć Internetową.

Istnieje możliwość zastosowania uproszczonych sterowań Sinumerik 808D czy Fanuc 0i Mate T_.

Przy zastosowaniu sterowań uproszczonych musimy się liczyć z ograniczeniem funkcjonalności sterowania. Wersje uproszczone sterowania nie posiadają:

• Symulacji 3D

• Dialogowego wspomagania programowania (Manual Guide czy Shop-Turn)

• Mogą być zastosowane do prostej – maksymalnie 3-osiowej tokarki (nie obsługują wersji maszyny z przechwytem oraz osia „Y”).

Ze względu na ciągły proces modernizacji produktów, przedstawione dane techniczne mogą ulec zmianie bez uprzedniego powiadomienia.

DANE CHARAKTERYSTYCZNE TOKARKI VENUS350

Gabaryty obróbkowe

| Maksymalna średnica przelotu nad osłonami prowadnic łoża | 500 | mm |

| Maksymalna średnica przelotu nad osłonami suportu poprzecznego | 300 | mm |

| Maksymalna długość toczenia uchwyt fi 200mm z konikiem | 550 | mm |

| Średnica standardowego uchwytu samocentrującego | 200 | mm |

Wrzeciennik stały

| Końcówka wrzeciona cylindryczna/opcja* | 140h5/220j5* | mm |

| Przelot wrzeciona/opcja* | 75/105* | mm |

| Prześwit cięgna/opcja* | 65/90* | mm |

| Moc napędu głównego S1/S6 /FANUC;SIEMENS/ | 11/15;11/16 | kW |

| Zakres prędkości wrzeciona /przelot 75;105mm/ | 5-4000;5-3000 | obr/min |

| Maksymalny moment na wrzecionie S6 przelot 75mm /FANUC;SIEMENS/ | 287/273 | Nm |

Wrzeciennik przechwytujący

| Końcówka wrzeciona cylindryczna | 140h5 | mm |

| Zakres prędkości wrzeciona | 5-4000 | obr/min |

| Moc napędu głównego S1/S6 | 3,7/5,5 | kW |

| Maksymalna prędkość przesuwu w osi Z2 | 10 | m/min |

| Moment silnika w osi Z2 | 4 | Nm |

| Przesuw osi Z2 | 470 | mm |

| Maksymalny moment na wrzecionie S6 /FANUC;SIEMENS/ | 35/48 | Nm |

Konik

| Przesuw konika | 500 | mm |

| Stożek Morse'a | 4 | |

| Regulowana siła docisku kła | 70-580 | daN |

Suport krzyżowy /bez osi Y/

| Przesuw osi X/Z | 210/570 | mm |

| Moment silnika w osi X/Z /FANUC;SIEMENS/ | 7/11;11/11 | Nm |

| Maksymalna prędkość przesuwu w osi X/Z | 20/20 | m/min |

| Minimalna programowalna wartość przesuwu | 0,001 | mm |

Suport krzyżowy z osią Y /opcja/

| Przesuw osi X1/X2 | 260/200 | mm |

| Moment silnika w osi X1/X2 /FANUC;SIEMENS/ | 7/11;8/11 | Nm |

| Maksymalna prędkość przesuwu w osi X1/X2 | 15/15 | m/min |

| Przesuw osi Y /w zależności od średnicy obróbki/ | ~80 | mm |

Standardowa głowica rewolwerowa

| Liczba pozycji | 12 | |

| Maksymalna średnica chwytu wytaczadła | 32 | mm |

| Przekrój trzonka noża /tarcza BMT i VDI/ | 20x20 | mm |

| Średnica chwytu oprawki /tarcza VDI/ | 30 | mm |

Głowica rewolwerowa z narzędziami obrotowymi

| Liczba pozycji | 12 | |

| Ilość narzędzi obrotowych VDI/BMT /przechwyt/ | 6/12 | |

| System narzędziowy: oprawki VDI/BMT /przechwyt/ | 30/45 | |

| Maksymalna prędkość narzędzi obrotowych | 4000 | obr/min |

Wymiary gabarytowe

| Długość | ~ 3150 | mm |

| Szerokość | ~ 1750 | mm |

| Wysokość | ~ 2080 | mm |

| Pojemność zbiornika chłodziwa | 200 | l |

| Masa | ~ 5100** | kg |

*Opcja

**Masa maszyny w zależności od wybranej opcji

Ze względu na ciągły proces modernizacji produktów, przedstawione dane techniczne mogą ulec zmianie bez uprzedniego powiadomienia.

| Układ sterowania CNC FANUC / SIEMENS / MITSUBISHI | X |

| Instalacja elektryczna przystosowana do zasilania z sieci 3x400V, 50Hz | X |

| Śruby i prowadnice toczne smarowane smarem stałym | X |

| System wodnego chłodzenia narzędzi z doprowadzeniem przez tarczę narzędziową | X |

| Graficzne wsparcie programowania -predefiniowane cykle obróbcze | X |

| Silnik z bezstopniową regulacją prędkości obrotowej | X |

| Przetwornik obrotowo - impulsowy na wrzecionie/gwintowanie na sztywno | X |

| Regulowane cyfrowo napędy osi | X |

| Elektroniczne kółko ręczne | X |

| Port USB na przednim panelu obrabiarki | X |

| 12-pozycyjna głowica z narzędziami stałymi mocowanymi bezpośrednio w tarczy narzędziowej lub z mocowaniem VDI30 | X |

| Uchwyt mechaniczny fi 160mm lub 200mm z cylindrem hydraulicznym | X |

| System zabezpieczenia przed otwarciem: przednie drzwi strefy obróbczej / drzwi szafy elektrycznej | X |

| Instalacja oświetleniowa | X |

| Koncentrat chłodziwa TRIM MicroSol 515 | X |

| Standardowy kolor malowania: BLUE AFM zbliżony do RAL 5000 /podstawa maszyny/, RAL 7035. | X |

| Sygnalizator stanu maszyny | X |

| Instrukcja obsługi i programowania | X |